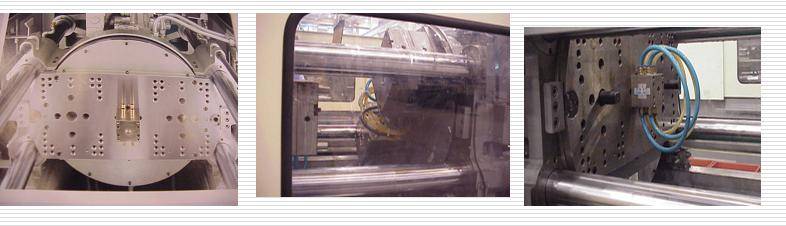

目前被广泛采用的双色注塑机分为两种,分别为转盘式双色注塑机和转轴式双色注塑机,常用的是转盘式双色注塑机。

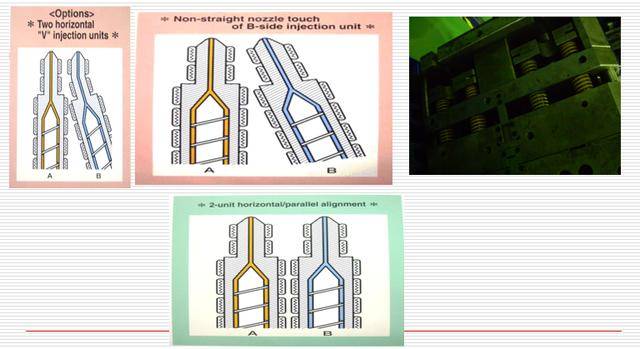

转盘式双色注塑机采用一套模具或者两套模具,动模部分整体转180度,循环工作。转盘式双色注塑机也分多种,安装一套模具和安装两套模具(我们重点介绍安装两套模具的);安装一套模具的注塑机分为平行料斗(料斗间距比较小,见下一页图片)和垂直料斗两种,模具采用两套顶出系统,见下一页图片;安装两套模具的注塑机为两个距离比较大的平行料斗。

转轴式双色注塑机采用一套模具,动模的BC部分能够整体顶出,并且旋转180度,模架不动。

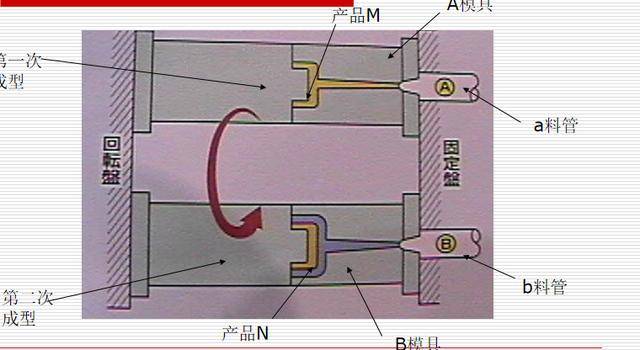

双色成型主要以双色成型机两只料管配合两套模具按先后次序经两次成型制成双色产品.

2. 开模,产品M留在A模具的动模,不顶出,注塑机动模板旋转180度,合模。

3. 原料2经b料管射入B模具,成型最终的产品N,开模顶出,一个生产周期完成。

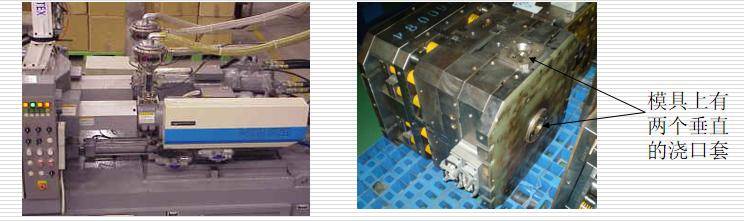

2、注塑机有两个料斗,主料斗注射量大,辅料斗注射量相对小。两个喷嘴能控制单独射料和同时射料。注意:有的注塑机两个料斗是垂直方向的。

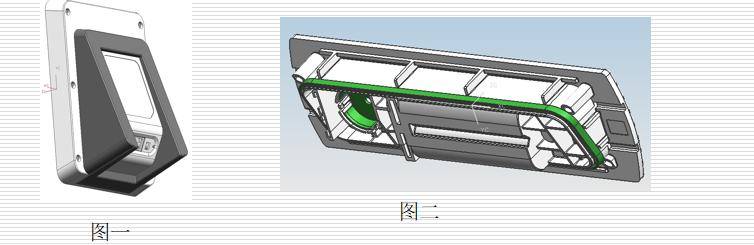

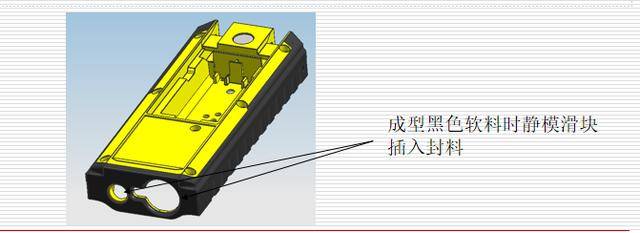

1、第二次成型时尽量保证所有的成型胶位在静模侧,第二次成型是包在第一次的产品静模侧的,如下图一,第二次成型时把第一次成型的产品当做封料面封料。例如下图二显示的产品,软胶部分在动模,这样通过双色成型是很难成型的,最好是通过OVER-MOLD来做。

2、产品设计时注意第二次成型的浇口位置,如果第二次成型全部是外观面的话,浇口位置不好选择,为了不影响外观,要考虑在非外观面设计分流道。

1)明确所选用的双色注塑机的各种参数,包括注塑机的码模方式、喷嘴大小、定位圈直径、最大最小模厚、注塑机所能承担的最大模具重量、两个喷嘴的注射料量等。(注意一定是选好了注塑机再设计,因为客户不可能有很多注塑机供选择,一般只有一台或两台,要按照每个客户的注塑机设计模具。)

2)熟悉双色注塑机的安装方法。注塑机的顶出孔是不是满足要求。转盘上水路、油路、电路是否满足模具要求。

3)产品的基本结构,两个成型部分的料量是否与注塑机匹配,根据注塑机两个料筒以及产品分型面选取难易的情况选择模具A和模具B。

1)两种材料的性能是否适合双色成型,双色成型模具能否实现,分型面的取法,防脱胶的措施等。

2)浇注系统的设计方法做到心中有数,两次成型是用热流道还是三板模,浇口形式和位置怎样位置。第一次成型必须为热流道或者三板模,浇口为点浇口;第二次成型可以用任何形式的浇口。

1)明确所选用的双色注塑机的各种参数,包括注塑机的码模方式、喷嘴大小、定位圈直径、最大最小模厚、注塑机所能承担的最大模具重量、两个喷嘴的注射料量等。(注意一定是选好了注塑机再设计,因为客户不可能有很多注塑机供选择,一般只有一台或两台,要根据客户的注塑机设计模具。)

2)熟悉双色注塑机的安装方式。注塑机的顶出孔是否满足规定的要求。转盘上水路、油路、电路是不是满足模具要求。

3)产品的基本结构,两个成型部分的料量是否与注塑机匹配,根据注塑机两个料筒和产品分型面选取难易的情况选择模具A和模具B。

1)两种材料的性能是不是适合双色成型,双色成型模具能否实现,分型面的取法,防脱胶的措施等。

2)浇注系统的设计方法做到心中有数,两次成型是用热流道还是三板模,浇口形式和位置怎样位置。第一次成型必须为热流道或者三板模,浇口为点浇口;第二次成型可以用任何形式的浇口。

3)在产品分析时,重点分析第二次成型有极大几率会出现的问题,例如表面缩水,局部壁薄,中间困气等缺陷,如果第一次的区域被第二次成型覆盖了,一些缺陷能不用考虑(例如缩水)。

在设计模架时,四个导柱必须分中设计,不能偏置,导柱导套保证同心度,否则两套模架不能互配。基准为模具的XY方向的中心线,不能以单边作为基准,其余模架设计与普通模架一样。

模架采用的是专用模架,模架的加工不同于普通的模架,在传模架厂时一定要标注明确时双色模具,主要区别在大导柱和导套孔的加工。普通模架先加工大导柱和导套孔,配装在一起后加工模架的外形,造成四个大导柱和导套孔中心点的连线与模架边缘不平行。双色模架先加工模板的外形及做防变形处理后,最后加工大导柱和导套孔,之后两套模架同时研配导柱导套。

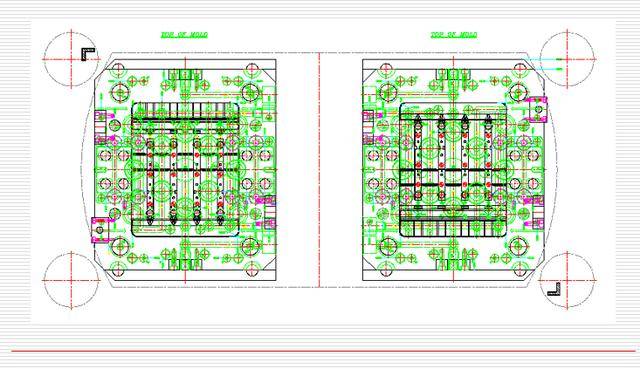

2D组装图中模架的摆放方式如下图所示,两幅俯视图为动模侧在模具上的工作状态。

1)两套模具的动模为旋转180度摆放。模架的所有形状必须旋转180度后一致,一定考虑2套模具要互配,因此模架的定位块、防涨筋、限位拉杆、锁模器等要求对称分布,模架的避空也一致。在模具设计完成后,旋转180度检测一下是否干涉。

2)注意检查转盘旋转时模具不会与格林柱干涉。在图上要画出模具旋转的最大轨迹。

5)要求两套模具的厚度一致,因此有必要动静模座板上必须加耐磨板,主要用来调整两套模具的厚度,使之保持一致。

1)两套模具的型腔不同之处在双色部分,一腔形状是整个产品的形状,另一腔只有胶位较多的单色部分。在成型时首先成型胶位较多的单色部分,开模后不做顶出,转盘转动180度后合模成型另一种颜色(或材料),从而完成整个产品的注射成型。

2)型腔的设计关键是选择正真适合的分型面,分型面越简单,制品越不容易出飞边,因为第一次注胶的产品要成为第二此注胶的封料面,如果分型面很复杂,第一次的产品可能因为收缩变形等问题导致第二次注射后形成飞边毛刺。如果第一次成型的制品为第二次成型封料,则在第二次成型时相对应配合面留0.05-0.1mm余量,因为制品会因缩水而出飞边。

3)两套模具的型芯是完全相同的,包括顶出系统,冷却系统等完全一样,两套模具的动模部分循环使用来成型最终产品,设计时一定要注意同一个型芯与两个不同的型腔互配,在结构上一定要注意不可以干涉。

如果第二次成型要求滑块抽芯,则这个滑块一般为静模滑块,在设计时考虑滑块的动作是在AB板合死前滑动还是怎么滑都没影响,后面有一个典型案例讲。

两套模具均采用三板模具或者热流道,根据制品要求不同能够使用各种各样的形式的浇口,常用的有点浇口和侧浇口。第一次注塑采用的一定是点浇口或者是热流道,浇口直接成型在产品上,第二次成型能够使用任何形式的浇口和流道。

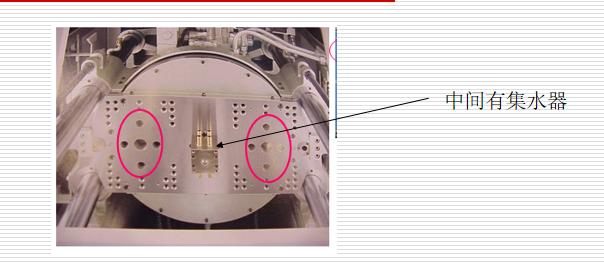

模具内部的冷却同普通模具一样设计,不同之处在于与注塑机相连的出水口位置,静模侧出水口开在模具的两侧面,动模侧出水口开在两套模具的中间一侧,因为在注塑机动模侧有水路集成器可以供水,动模旋转时供水不受影响,见下图,外两套动模的水路完全一样。

两套采用完全一样的顶出系统,每套模具都可以单独顶出,与普通模具的设计方法一致 。

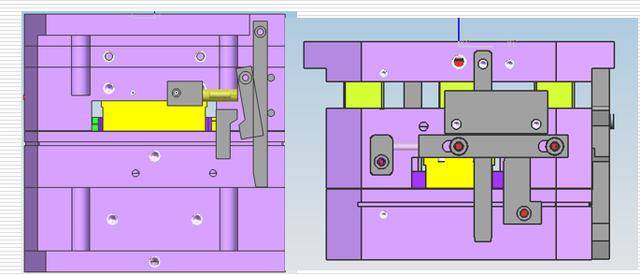

对于普通模具来讲,动静滑块的滑动顺序没有特别的要求,但是对于下面这样的双色模具来讲,要求AB板完全合到底后静模滑块再动。粗略地介绍一下:

下面这样的产品底侧有两个孔,要求用滑块成型,在前期讨论时考虑到第二次成型时静模滑块要插到孔里封料,否则静模滑块会挤伤产品。

在模具设计时采用了以下的机械式机构,但是机构不稳定,卡抓容易起刺,造成AB板还是不能完全合到底。建议:这样的模具滑块采用油缸抽芯问题就解决了,模具合到底油缸带动滑块再走!

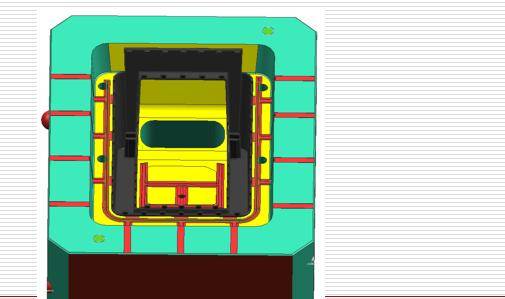

下图黑色部分为第二次成型的产品,红色为排气槽,在加工排气槽时别出现尖角,假如慢慢的出现尖角会把第一次成型的产品压上痕迹。目前红色排气槽距离黑色成型面为2mm。注意黄色封料面设计时留0.05-0.1mm余量。

下图所示黄色料的封料面比较小,当第二次成型的时候由于料温比较高会使局部封料的塑料变软,在大的压力下出现飞边,在设计是不要全部避空

声明:本文由入驻搜狐公众平台的作者撰写,除搜狐官方账号外,观点仅代表作者本人,不代表搜狐立场。